近年来,福建南平市加快推进全市传统企业智能化改造和数字化转型,推动新一代信息技术与制造业深度融合,全面提升传统制造业企业在设计、生产、管理和服务等各环节智能化、数字化应用水平,持续加强数字化基础设施建设、典型示范带动等工作,产业数字化取得良好成效。

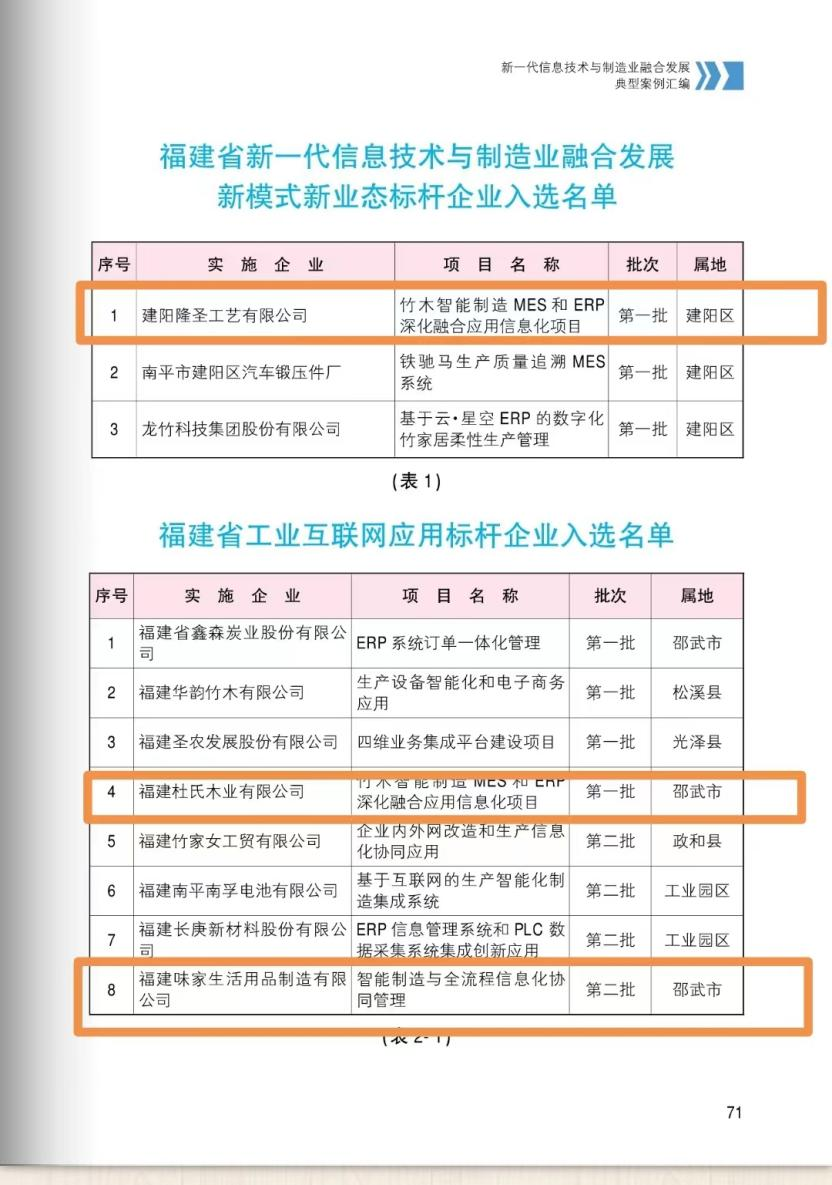

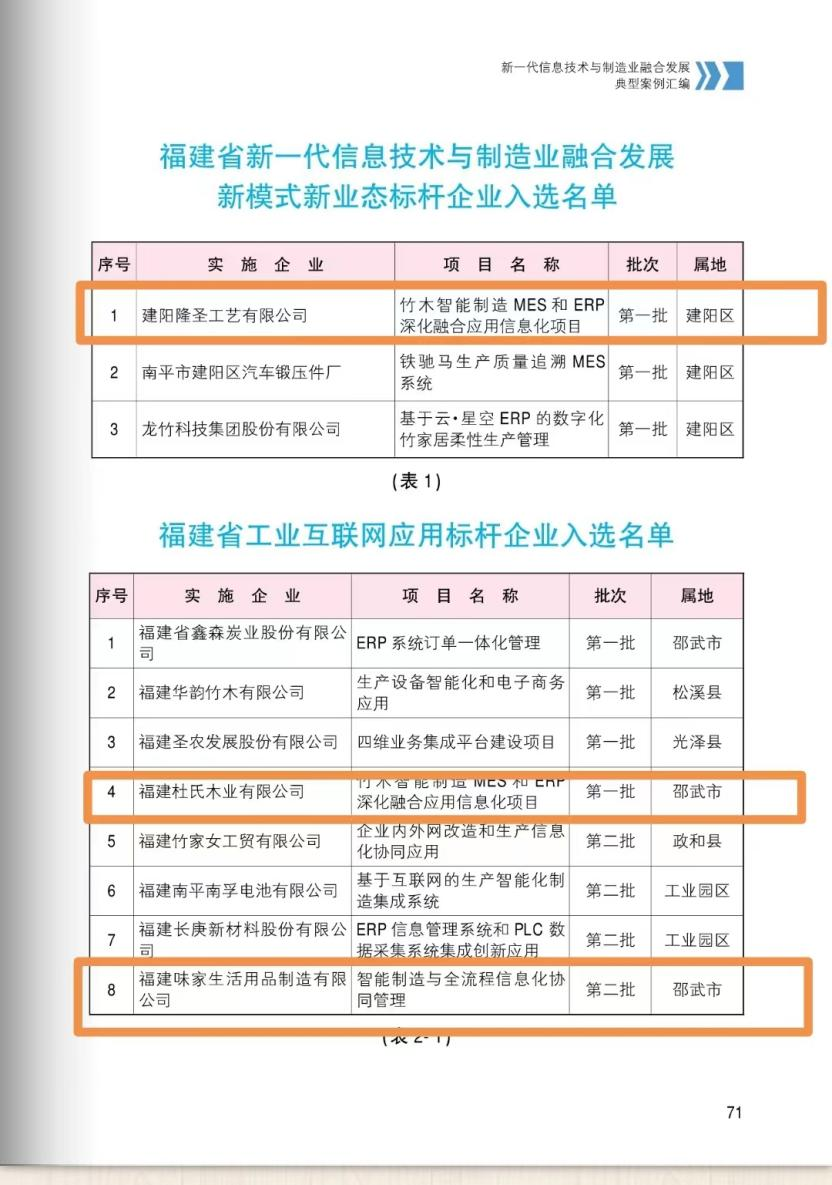

在近期的数字化标杆案例评选中,富联娱乐客户杜氏、味家、隆圣同时被评选为福建省数字化转型标杆企业!!!

本次《福建省工业互联网应用标杆企业入选名单》仅13家,其中家具企业“杜氏”和“味家”入选。《福建省新一代信息技术与制造业融合发展新模式新业态标杆企业入选名单》仅3家,其中唯一一家入选的家具企业为“建阳隆圣”。而这三家企业的数字化服务商均为富联娱乐软件。

本期先为大家介绍杜氏入选的“竹木智能制造MES和ERP深化整合应用信息化项目”案例,供大家学习借鉴。下期将为大家分享味家的案例,敬请持续关注本公众号。

作为福建省智能制造试点示范企业,富联娱乐老客户【福建杜氏木业有限公司】入选“省级工业互联网应用标杆企业”,并被列入“12个福建省新一代信息技术与制造业融合发展典型应用案例之一”。

从2015年起,杜氏从单个ERP管理系统、MES制造执行系统开始与富联娱乐合作,再逐步向集团化管理、智能制造延伸,整个集团的数字化转型取得重大成果。如今,富联娱乐已是杜氏的深度合作伙伴。

杜氏把传统的竹木加工技术与人工智能等新一代信息技术相融合,形成了涵盖产品设计、拆单、缺陷识别、CRM、ERP、SCM、APS、MES等开发、生产、售后领域的全信息化有效管控模式。从研发、工艺、制造、检测、物流等各个环节推进智能化建设,实现生产过程智能管控与动态优化,打造符合国家两化融合管理体系的技术标准,获得省级两化融合贯标认证,立体构建可持续发展体系与行动框架,闯出竹木加工企业可持续发展新路子。

公司近两年在人员总体规模保持不变的基础上,每年节约制造费用8%、提高材料利用率13%、生产产值年增长率达到20%以上,净利润不断上升。

“福建杜氏木业案例分享”

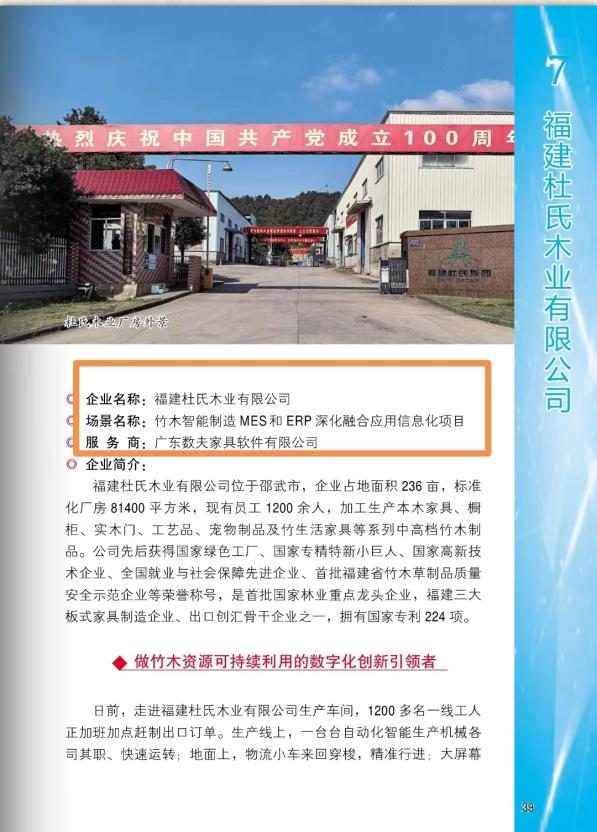

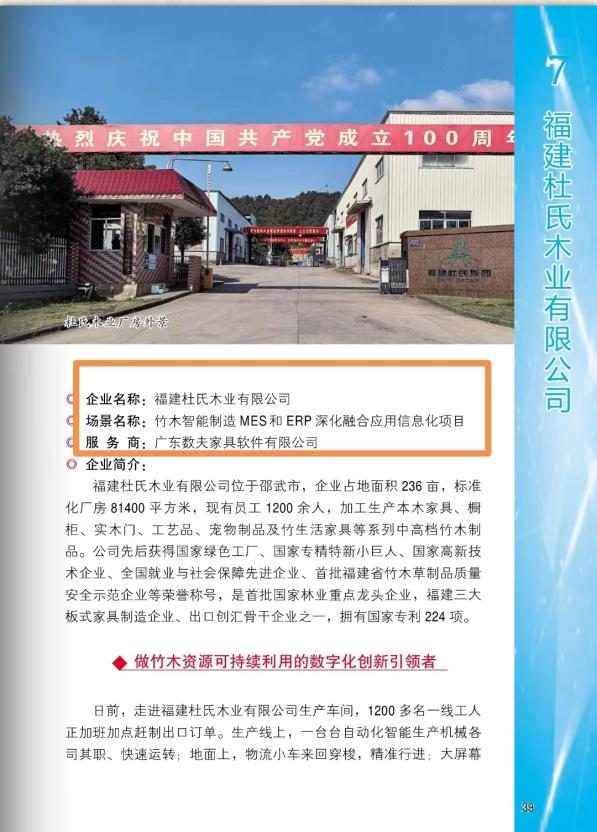

企业名称:福建杜氏木业有限公司

场景名称:竹木智能制造MES和ERP深化融合应用信息化项目

服务商:广东富联娱乐软件有限公司

企业简介:

福建杜氏木业有限公司位于邵武市,企业占地面积236亩,标准化厂房81400平方米,现有员工1200余人,加工生产本木家具、橱柜、实木门、工艺品、宠物制品及竹生活家具等系列中高档竹木制品。公司先后获得国家绿色工厂、国家专精特新小巨人、国家高新技术企业、全国就业与社会保障先进企业、首批福建省竹木草制品质量安全示范企业等荣誉称号,是首批国家林业重点龙头企业,福建三大板式家具制造企业、出口创汇骨于企业之一,拥有国家专利224项。

做竹木资源可持续利用的数字化创新引领者

日前,走进福建杜氏木业有限公司生产车间,1200多名一线工人正加班加点赶制出口订单。生产线上,一台台自动化智能生产机械各司其职、快速运转;地面上,物流小车来回穿梭,精准行进;大屏幕上,实时数据不停变化,生产状态一目了然,一派繁忙景象。

福建杜氏木业有限公司位于福建重点林区和四大林产加工中心之一的邵武市,企业占地面积236亩,标准化厂房面积81400平方米,是一家集专业设木、本竹”两大产品体系,创造了木语空间独特的产品标准,稳健推动自主品牌的可持续发展。

相较其他产业,林产加工产品材料品类多、工序复杂,其数字化转型很难一步到位。如何在数字经济时代抢抓数字化转型新机遇,是家居产业实现高质量发展的一道必答题。数字经济浪潮下的杜氏木业,坚持高点定位,顺应产业发展规律,汇聚各类要索,用数字撬动存量、缔造增量,坚定不移地推进产业智能化改造和数字化转型。企业通过FSC认证,依托邵武本地杉木资源和原产于欧美的针叶材、阔叶材资源,与德国威力共同设计研发全套工业4.0全自动智能化生产技术,在合理筛选木材径材,使用干燥技术、红外线扫描技术,对木材分类分级,保障木材应力的基础上,建立余量管控标准,保障材料锯切及刨切量最小化,产品质感精细,附加值高。采用全流程竹材防腐应力管控技术和剩余物循环利用技术,按照国际标准建立环境治理体系,提高节能减排水平。

各个生产环节中,木材备料是木业加工的首道工序,备料的精准程度,直接影响产品质量、材料利用率、劳动生产率、产品成本和经济效益各个方面。

2022年一季度,杜氏木业以智能制造为主攻方向,投资5000多万元订制测试安装了国内首条自动化、智能化木材优选扫描仪,实现木材四面识别,自动甄选用材,省去了人工识别工序,不仅效率高,而且更精准。

公司董事长杜锦祥指着扫描仪显示屏,给笔者算了一笔账:原来的优选设备存在识别不够精准问题,木材没有物尽其用。扫描仪对传输到机械中的木材进行结疤和缺陷扫描、分析,将可利用的占比数据分解出来,实现木材最大化利用。通过这项技术,生产线工人数量从50多名下降到17名;木材识别精准率从原来的80%左右提高到99%;木材利用率提高了8%以上,仅此一项企业一年可节约700多万元。

除了备料生产,在杜氏木业,提高材料利用率的技术改造贯穿生产线上各道工序的全流程、全周期。“以多片锯设备为例,过去每生产出一片厚度为1.8厘米的木板,就要预留2.1厘米厚度的木材,这意味着有0.3厘米厚度的木材被浪费了。”杜锦祥表示,现在通过技术改造,木材的预留量可以控制在仅仅只需多出0.05厘米,实现了企业整体的木材利用率的提高,每年节约制造费用8%、提高材料利用率13%、年新增销售收入5000万元、税利约1300万元。“在原材料价格、海运费用上涨的背景下,大力提高木材利用率是企业的核心竞争力。”杜氏木业常务副总经理杜锦龙说。

近年来,杜氏木业致力于通过优化工艺、升级硬件、整合信息化实现智能生产制造,提高产品质量,持续降低生产成本。杜氏木业与福建富联娱乐智能科技有限公司联合开发的竹木智能制造MES和ERP深化融合应用信息化项目,通过把传统的竹木加工技术与人工智能等新一代信息技术相融合,形成涵盖产品设计、拆单、缺陷识别、CRM、ERP、SCM、APS、MES等开发、生产、售后领域的全信息化有效管控模式。

企业围绕推进标准化、工业化的竹木行业智能制造管理系统运用,打造包括产品研发、销售、采购、仓储、生产、财务、人事等全过程的信息化管理平台。根据自身需求分步实施竹木智能制造信息化项目的建设,依靠先进的信息业技术、通讯技术、互联网技术实现对生产状况实时掌握,快速响应。通过生产大数据累积、分析,不断改善生产运营水平,创新生产运营模式,形成新型生产运营管控能力,公司近两年在人员总体规模保持不变的基础上,生产产值年增长率达到20%以上。

杜氏木业竹木智能制造MES和ERP深化融合应用信息化项目的建设,打通端到端价值链,筑牢数字化能力和组织能力两大转型基础,进一步推动业务、组织、技术的协同提升,实现企业生产经营的重点从关注局部向统筹全局转变,从强调技术向规范管理转变,在精益制造与经济效益上优势凸显。

竹木智能制造MES和ERP深化融合应用信息化项目的成效还体现在企业运作效率的提高和准时交货承诺等各方面。项目在实施的过程中,充分运用CRM客户关系管理系统,整合市场及客户信息,精准定位产品开发,确保系统数据快速串联,实现研发、采购、制造、物流等全流程的数字化管理。公司还积极开展行业智能化研究,结合ERP、MES等信息系统的高度集成与协同,从研发、工艺、制造、检测、物流等各个环节推进智能化建设,实现生产过程智能管控与动态优化,打造符合国家两化融合管理体系的技术标准,获得省级两化融合贯标认证,立体构建可持续发展体系与行动框架,闯出竹木加工企业可持续发展新路子。

“创新是企业发展的根本动力,员工是企业科技创新的主体。”杜锦祥说,公司整合成立技术研发中心,建立绩效目标,系统推行精益生产和质量管理。设立创新奖,把每年9月底的杜氏节确定为创新节,对获奖的项目团队和个人颁发证书、激励资金,鼓励全员创新。公司各项创新成果98%已经得到转化。与国内外各大高校合作创办林产工业企业现代新型职业化教育学校,建立产学研紧密结合的教育机制,培养竹木资源应用的专业化人才,建立场景体验式教育模式,构建“课题立项、研究、试验、生产实践、产业规模化生产”衔接紧密的链性产学研体系。与相关院校共同开展竹木行业技术职称评定,为竹木行业培育专业化人才。

同时,杜氏木业与国内外先进的家居系统管理软件公司合作,建立贯通营销、设计、订单、下单、生产等环节的订单精细化批量生产流程,打造人、材、设备互联互通的生产销售体系,提升员工专业化技术水平和职业素养,形成精益求精的工匠文化氛围,确保产品生产全流程高效管理,提高产品质量,并带动周边一大批印刷、包装、运输和金属加工等相关行业的发展,同步带动农户扩大种植杉木速生林和毛竹基地面积,实现林农年增收4.16万元/户。

沿着两化融合到两化深度融合再到数字化转型的步伐,杜氏木业坚持“数据驱动、系统推进、能力主线、开放合作、价值导向”的数字化转型基本原则,落实发展战略、新型能力、系统性解决方案、治理体系和业务创新转型等重点任务,从过程维度、要素维度和管理维度获取生产运营优化,产品、服务创新等价值效益。“公司从资源可持续开发利用着手,经过30多年的沉淀,完善了原木到板材再到产品的全价值链上下游生产加工销售体系。”杜锦祥表示,杜氏木业作为行业龙头,基于大数据和工业互联网平台,将探索出更具本土特色的解决方案,继续做南平市林产加工企业数字化转型的“领跑者”、现代本木应用创新的“倡导者”、资源可持续利用的引领者。

总结

在家居企业发展道路上,数字化、信息化已是大势所趋。在后疫情时代的中国家居行业, 数字化被众多家居企业提到了新高度,成为企业持续增长的新引擎。众多家居制造企业近年来也一直在布局数字化发展战略,并整合升级原有的数字化、信息化资源,推动企业数字化、智能化快速发展!

来源:南平广播电视台综合整理

返回列表>>